RDF사업

RDF제조장치 특허권 보유

RDF(Refuse Derived Fuel)은 폐기물의 고형 연료화를 의미하며, 생활폐기물, 건설폐기물, 음식물과 같은 생활폐기물에서 금속류, 유리와 같은 불연성분을 제거하고 작게 파쇄한 후 수분을 제거(건조)해서 만든 저공해 고체연료를 말합니다.

기술내용

-

①

폐기물은 부패문제로 인해서 장기간 보관이 불가능하지만, RDF는 수분을 제거하여 부패가 되지 않아 장기간 저장이 가능

분필모양으로 밀도가 높게 압축되어 수송이 용이하며, 균일한 열량과 크기를 가짐으로 취급 자동화 가능 -

②

RDF는 4,000~5,000 kcal/kg의 발영량을 가지고 있으며, 폐기물로부터 얻어짐으로 국내에서 확보할 수 있는 값싼 연료임

폐플라스틱으로 만든 RDF는 RPF(Refused Plastic Fuel)이라고 하며, 6,000~8,000kcal/kg의 높은 발 영량을 가짐(국내 무연탄 평균 발열량 : 약 4,000kcal/kg) -

③

RDF 제조시 중화재를 혼합함으로 폐기물을 그대로 소각하는 것에 비해서 유해가스배출량을 크게 줄 일 수 있으나, 고체연료임으로 공해방지설비가 부착되어 있는 연소장치에서 연소해야함

RDF 생산 시 과도한 냄새와 먼지가 발생하므로 RDF 처리 공장에는 먼지 여과 및 공기 순환 시스템이 설치됩니다.

공정기술

- ①

파쇄 기술 : 파쇄 기술을 사용하여 원료를 더 작은 입자로 파쇄함으로써 쓰레기의 압축 처리를 용이하게 할 뿐만 아니라 쓰레기의 밀도를 높이고 쓰레기와 공기의 접촉 면적을 늘리고 연소 속도를 높일 수 있습니다. 동시에 파쇄된 원료는 혼합 및 연소가 더 쉽습니다. 등급 파쇄 기술을 채택하면 연료 입자 그룹화를 더 잘 달성하여 폐기물 소각 발전 중 에너지 이용률을 향상시킬 수 있습니다.

- ②

분류 공정 : 효과적인 분류 기술은 원료의 순도를 높이고 연료의 발열량을 높일 수 있습니다. 예를 들어, 자기 분리 장치를 사용하여 금속 불순물을 분리하고 흡착제를 사용하여 가연성 성분을 분리하면 RDF의 발열량을 높일 수 있습니다.

- ③

압축 성형 기술 : 고급 압축 성형 기술을 사용하면 연료봉 내부의 공극을 줄이고 연소 표면적을 최적화하여 연료봉을 더 충분히 연소시키고 발열량을 높일 수 있습니다. 또한 입자 품질 관리 기술을 사용하면 연소 표면적이 더 균일해져 연소 효율이 향상됩니다.

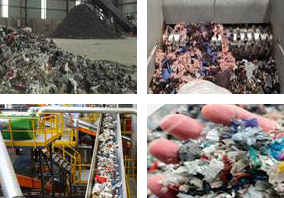

분쇄 전, 후 생활 쓰레기

분쇄 전, 후 생활 쓰레기

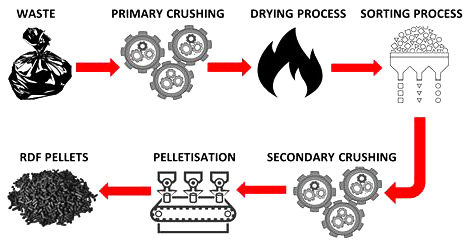

제조공정

- Step.01분류

- Step.02조분쇄

- Step.03자기분리

- Step.04공기 분류기

- Step.05미쇄 분쇄

- Step.06연탄화

생활폐기물 처리시 비용절감 효과

- 폐기물 1톤당 현재 소각처리시 12~17만원 비용발생(100톤 기준)

- RDF 기계장치를 사용시 1톤당 처리비용 : 8~10만원. 약 4~7만원 차익발생(절약)

- 1일 기준 4~7백만원 절감, 1개월 기준 1~1.75억원 절감, 1년 기준 12~21억원 비용 절감

- 고형연료 판매 등의 수익(+α) 발생

기타 파급효과

- RDF 제조공정에 필요한 전력 소비의 약 76.6% 에너지 회수율 분석

- 건설, 운영, 소각시설, 기술개발 부문 일자리의 폭발적 창출 기대(환경부 폐기물에너지화 종합대책 참조)

- 산업 또는 가정용, 원예시설 용도의 중앙난방, 개별난방 시스템 개발 촉진

- 고용인력 창출

해외영업

-

남아프리카공화국 RDF관련 MOU

-

오만, 인도네시아 태양광, RDF 컨설팅

-

케냐 태양광, RDF 컨설팅

-

나이지리아 태양광, RDF 컨설팅